사업분야

탄소 & 흑연

탄소(CARBON) & 흑연(GRAPHITE) 설명

현대 산업이 발전함과 동시에 카본과 그라파이트 또한, 여러 산업 분야에서 핵심 부품으로 응용 되어 지고 있다.

Carbon 과 Graphite 는 제유 과정에서 얻어지는 코크스(Cokes) 와 피치(Pitch) 바인더를

배합하여 성형 및 고온에서 열처리 공정을 통해 만들어진다. 카본은 1000 ~ 1300 도씨 온도의 소성로 에서 수 십일에 걸친 열처리 과정을 통해 만들어 지며,

이로 생선된 비정질 구조의 Carbon 을

전기저항로 에서 2500~3000 도씨의 열로 재 처리하여 비로서 결정구조를 갖는 Graphite 를 얻게 된다.

이렇게 얻어지는 Carbon 과 Graphite 는 소성 전 제품 성형 방법에 따라 이방성(Extruded Graphite) 과 등방성(Isotropic Graphite) 로 구분되며,

기계적 특성 및 응용분야에서 요구 되어지는 용도 및

그 특성에 따라 구분되어 사용된다. 등방성 흑연은 이방성 흑연에 비해 미립자 구조를 가지며 고밀도 고강도 제품이다. 동시에 대부분의 물성에서 이방성 흑연과 비교하여 우수한 성질을 지닌다.

대표 적인 적용(응용) 분야는 반도체 생산용 부품, 진공열처리로 부품( 히터 외 ), 주조용 다이스, 방전가공용 전극(EDM) 등 그 용도는 매우 다양하다.

[과학의 대중화]흑연의 주요 성능 특성 및 응용

흑연이라는 이름은 "쓰다"를 의미하는 그리스어 "graphein"에서 유래되었습니다. 1789년 독일의 화학자이자 광물학자인 AG Werner가 명명 했습니다. 흑연은 원소 탄소의 동소체입니다.

각 탄소 원자는 공유 분자를 형성하기 위해 세 개의 다른 탄소 원자(벌집 모양으로 배열된 여러 육각형)로 둘러싸여 있습니다.

흑연은 탄소질 원소의 결정질 광물이며 그 결정 구조는 육각형의 층상 구조이다.

각 메쉬 레이어 사이의 거리는 340pm이고 동일한 메쉬 레 이어의 탄소 원자 사이의 거리는 142pm입니다. 완전한 층상 분열을 가진 육각형 결정 시스템입니다.

절단면은 분자결합이 지배적이어서 분 자와의 인력이 약해 자연부력이 매우 좋다. 각 탄소 원자가 전자를 방출하고 전자가 자유롭게 움직일 수 있기 때문에 흑연은 전기 전도체입니다.

흑연과 다이아몬드, 탄소 60, 탄소 나노튜브 등은 모두 탄소 원소의 단순 물질이며 서로의 동소체라는 점을 언급해야 합니다.

흑연(GRAPHITE)의 주요 성능 특성

-

고온 저항

흑연의 융점은 3850입니다. ±50°C, 끓는점은 4250°C. 초고온 아크로 태워도 중량감소가 매우 적고 열팽창계수도 작다.

흑연의 강도는 온도에 따라 증가합니다. 증가하고 2000°C, 흑연의 강도가 두 배가 됩니다. -

전기 및 열 전도성

흑연의 전기 전도성은 일반 비금속 광물보다 XNUMX배 더 높습니다. 열전도율은 강철, 철, 납과 같은 금속 재료를 능가 합니다.

열전도율은 온도에 따라 감소합니다. 증가하고 극도로 높은 온도에서도 흑연은 단열재 역할을 합니다.

그 이유라파이트는 전기를 전도할 수 있다 is 흑연의 각 탄소 원자는 다른 탄소 원자와 단 3개의 공유 결합을 형성하고 각 탄소 원자는

여전히 전하를 전송하기 위해 1개 의 자유 전자를 유지하기 때문입니다. -

윤활성

흑연의 윤활 성능은 흑연 플레이크의 크기에 따라 달라집니다. 플레이크가 클수록 마찰 계수가 작아지고 윤활 성능이 좋아집니다.

-

화학적 안정성

흑연은 실온에서 우수한 화학적 안정성을 가지며 산, 알칼리 및 유기 용제 부식에 강합니다.

-

열충격 저항

G라파이트 손상 없이 심한 온도 변화를 견딜 수 있습니다. 온도가 급격히 변하면 흑연의 부피가 거의 변하지 않으며 균열이 발생하지 않습니다.

흑연(GRAPHITE) 장점

-

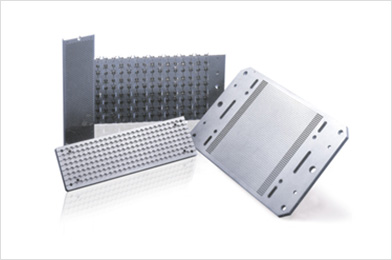

더 빠른 처리 속도

정상적인 상황에서 흑연의 가공 속도는 구리보다 2~5배 빠를 수 있습니다. A방전가공속도가 구리보다 2~3배 빠르다.

및 t재료는 변형이 적습니다. In 얇은 리브 전극의 처리 t그는 이점이 분명합니다. T구리의 연화점은 약 1000도이며 열에 의해 변형되기 쉽습니다.

그러나 흑연의 승화 온도는 3650도 및 그 열팽창 계수는 구리의 1/30에 불과합니다. -

더 가벼운 무게

흑연의 밀도는 구리의 1/5에 불과합니다. 대규모 전극을 방전 가공할 때 공작 기계(EDM)의 부담을 효과적으로 줄일 수 있습니다.

대규모 금형의 적용에 더 적합합니다. -

방전 소비량이 적습니다

스파크 오일에는 c원자도 포함되어 있기 때문에 방전 가공 중에 고온 분해하다.

스파크 오일의 c원자, 그리고 흑 연 전극의 표면에 보호막이 형성되어 흑연 전극을 보상합니다.'s 손실. -

버가 없다

구리 전극이 처리된 후 버를 제거하기 위해 수동으로 트리밍해야 하는 반면 흑연은 처리 후 버가 없으므로 많은 비용을 절감하 고 쉽게 할 수 있습니다.

실현 자동적 인ic 생산. -

갈고 닦기가 더 쉽다

흑연은 갈고 닦기가 더 쉽습니다. 흑연의 절단 저항은 구리의 1/5에 불과하기 때문에 손으로 연마하고 연마하기가 더 쉽습니다.

-

가격의 안정성

재료비가 저렴하고 가격이 더 안정적입니다. 최근 몇 년간 구리 가격의 상승으로 인해 등방성 흑연의 가격은 현재 구리보다 낮습니다.

동일한 볼륨에서 흑연 제품의 가격은 30입니다.% ~ 60% 구리 가격보다 저렴합니다. EDM 전극용으로 선호되는 재료로서 점차 구리를

대체하 게 된 것은 바로 이 비교할 수 없는 장점입니다.

흑연(GRAPHITE)의 특징

-

01

탁월한 열 저항성

-

02

금속 대비 낮은 비중

-

03

고온에서의 강도 증가

-

04

낮은 열팽창

-

05

뛰어난 열 전도성

-

06

뛰어난 전기 전도도

-

07

자기 윤활성

산업군에 따른 GRAPHITE의 용도

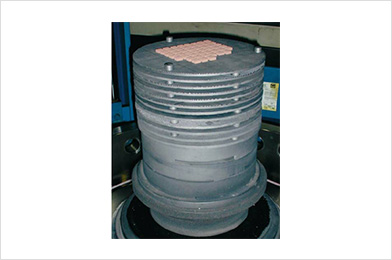

1. 소결 (Sintering)

분말야금 제품에 대한 소결 과정에서 연속로 및 열처리로 내 제품을 투입 시, 소결체를 운반하는 Tray 및 Box 로 그라파이트가 사용 된다. 또한, 산업용 다이아몬드 공구 제조 과정 중

파우더 상태의 원자재를 가압 소결을 통해 제품화 시 소결을 위한 몰드로 그라파이트가 사용 된다. 뛰어난 기계적 성질 및 열에 강한 특징을 가진 등방성(Isotropic Graphite) 그라파이트는

소결 제품을 생산하는데 있어 필수 요소라 할 수 있다.

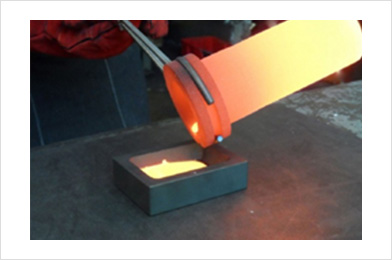

2. 연속 주조 (Continuous casting)

구리 및 구리합금을 생산하기 위한 핵심 소재로 그라파이트 다이 (노즐) 가 사용된다. 와이어, 튜브, 스트립 형상의 금속 원자재 생산에 이용 되며, 연속 주조 방식에 등방성 그라파이트 (Itostatic graphite)

가 적합하다. 또한, 높은 열전도성과 용융금속과 응착하지 않는 것이 그라파이트 제품의 특징이라 할 수 있다.

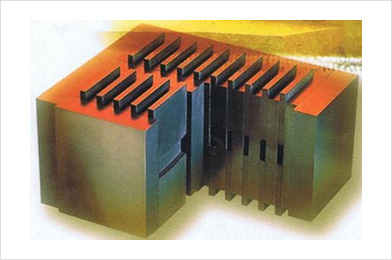

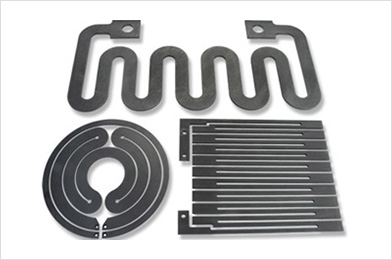

3. 산업용 열처리 로(Furnace)

산업용 열처리로를(진공로) 구성하는 핵심 부품으로, 로 내부의 발열체인 히터 및 히터를 연결해주는 커넥터 외 다수의 부품이 그라파이트로 이루어 진다. 그라파이트의 고유 저항을 이용한 히터는

2000도 이상의 초 고온에도 안정적으로 사용할 수 있으며, 그 밖의 열처리로 내부 구성품으로는 단열재인 그라파이트 펠트(Graphite Felt) 가 사용 된다. 이와 같은 대표적인 핵심 부품 외에도 도가니,

핫 프레스 몰드, 교반봉(임펠라), 브레이징 지그 등 다양한 응용 제품으로 사용 가능하다.

4. 기계구조용 카본

카본이 가지는 자기윤활성 및 내 화학성의 특징을 활용하여 메카니칼 씰링 및 베어링 제품에 응용이 가능하다. 사용 조건 및 환경에 따라 탄소흑연질, 수지/금속함침질, SiC 등 소재의 선택이 필요하다.

응용 분야로는 공용업 펌프, 케미컬 펌프, 컴프레셔, 수중 펌프 등 회전 운동 부에 적용된다. Ex) 조인트 씰, 래디얼 베어링, 스러스트 베어링, 씰링...

5. 그 밖의 탄소 응용 재료

C/C Composite (탄소섬유강화 탄소복합재료) 등/이방성 흑연에 비해 저밀도로 가볍고 핸들링이 용이한 반면, 강도가 우수하고 깨지지 않는 특징이 있다. ex) 히터, 볼트, 소결트레이 등

Felt (단열재)

Hot-Zone 내 외부와의 열차단을 위한 단열재로 Graphite Felt가 사용되며, Rigid Felt와 Soft Felt 중 Hot-Zone 형태 및 운용 방법에 따라 선택하여 사용이 가능하다.

TYPICAL PROPERTIES OF GRAPHITE MATERIALS

| Grade | Bulk Density |

Flexural Strength |

Tensile Strength |

Compressive Strength |

Electrical Resistivity |

Thermal Conductivity |

Coefficient of thermal |

Elastic modulus |

Hard ness |

Porosity rate |

Particle Size |

|---|---|---|---|---|---|---|---|---|---|---|---|

| expansion | |||||||||||

| g/cm3 | MPa | MPa | MPa | μΩm | W/(m・k) | X10-6/K | HPa | HSD | % | μm | |

| ET-10 | 1.75 | 58.8 | 34.3 | 98 | 14 | 104.4 | 3.8 | 10.8 | 50 | 15 | 5 |

| ET-11 | 1.77 | 72 | 50.4 | 130 | 17 | 70 | 4.2 | 10 | 59 | 14 | 13 |

| ET-15 | 1.84 | 65 | 45 | 111.4 | 10.5 | 120 | 4.5 | 11 | 52 | 11 | 15 |

| ET-21 | 1.86 | 68 | 48 | 120 | 2 | 110 | 4 | 12.5 | 56 | 11 | 15 |

| ET-34 | 1.86 | 70 | 50 | 120 | 9 | 150 | 3.9 | 11 | 54 | 11 | 5 |

| T-2 | 1.72 | 47 | 24.5 | 68.6 | 14.4 | 104.4 | 4.5 | 9.8 | 53 | 16 | 10 |

| T-4 | 1.78 | 49 | 29.4 | 88.2 | 12 | 81.2 | 4.7 | 10.3 | 55 | 15 | 10 |

| T-5 | 1.8 | 58.8 | 33.3 | 107.8 | 14 | 75.4 | 4.9 | 11.4 | 65 | 14 | 10 |

| T-6 | 1.9 | 98 | 49 | 171.5 | 16 | 58 | 6.2 | 14.7 | 75 | 9 | 1 |

| T-8 | 1.85 | 88.2 | 46 | 156.8 | 15 | 81.2 | 6.5 | 13.7 | 75 | 9 | 5 |

| TX-76 | 1.87 | 81 | 52 | 159 | 19.5 | 60 | 5.9 | 14.1 | 77 | 10 | 6 |

| EX-50 | 1.75 | 63.7 | 36.3 | 98 | 12.5 | 92.8 | 4 | 10.8 | 55 | 15 | 15 |

| EX-60 | 1.8 | 80 | 56 | 140.2 | 13 | 110 | 5 | 12.1 | 62 | 14 | 10 |

| EX-70 | 1.85 | 68.6 | 49 | 137.2 | 15 | 81.2 | 6 | 13.7 | 70 | 10 | 6 |

| EX-75 | 1.8 | 80 | 55 | 150 | 16 | 80 | 4.7 | 11.1 | 68 | 14 | 5 |

| ED-4 | 1.9 | 98 | 49 | 176.4 | 17 | 58 | 6.5 | 14.7 | 85 | 9 | 1 |

| EDX-7 | 1.82 | 95 | 55 | 125 | 17 | 105 | 6.6 | 13.3 | 68 | 12 | 3 |

| 2191 | 1.75 | 44 | - | 97 | 10.9 | 116 | 4.2 | - | 80 | 12 | 15 |

| 2020 | 1.77 | 45 | - | 99 | 15.5 | 85 | 4.3 | - | 95 | 9 | 15 |

| 2124 | 1.84 | 58 | - | 124 | 11.4 | 112 | 5.5 | - | 80 | 8 | 13 |

| 2715 | 1.82 | 55 | - | 121 | 23 | 56 | 6.5 | - | 100 | 10 | 13 |

| 2720 | 1.8 | 53 | - | 117 | 21.6 | 60 | 5 | - | 85 | 10 | 13 |

| 2333 | 1.86 | 76 | - | 167 | 16 | 81 | 6 | - | 95 | 6 | 5 |

| G347 | 1.85 | 49 | 31.4 | - | 11 | 116 | 5.5 | - | 58 | 12 | 11 |

| FE250 | 1.75 | 24.5 | - | - | 8 | 174 | 3.3 | - | 35 | 17-20 | 0.8(mm) |